Leichtere Prüfungen der Faserendfläche: Wichtige Änderungen an IEC 61300-3-35

30. April 2025 / Allgemeines, Installation und Tests, Aufrüsten und Fehlerbehebung

Es ist wichtig, die Glasfaser-Endflächen vor der Verbindung mit den Anschlüssen zu überprüfen, zu reinigen und erneut zu überprüfen – ob an Patchkabeln und Amtsleitungen innerhalb des Netzwerks oder an dem Testreferenzkabel, das Sie mit Ihrem Tester verbinden. Kontaminierte Glasfaser-Endflächen können Signalverlust und Reflexionen verursachen, die die Netzwerkleistung beeinträchtigen. Sie können auch Schmutz an saubere Anschlüsse übertragen, einschließlich solcher an teuren Netzwerkgeräten.

Die Internationale Elektrotechnische Kommission (IEC) hat den Standard entwickelt 613003-35, um eine konsistente Glasfaser-Endflächeninspektion zu leiten. Hier besprechen wir die neueste Ausgabe, die einige wesentliche Änderungen aufweist, die Ihren Inspektions- und Reinigungsablauf vereinfachen können.

Was ist die IEC 61300-3-35 Norm?

Der IEC 61300-3-35 Standard konzentriert sich auf die Beobachtung und Klassifizierung von Schmutz, Kratzern und Defekten bei der visuellen Inspektion von Glasfaserendflächen. Er definiert Kriterien für die minimale Mikroskop-Compliance, Inspektionsverfahren und quantitative Messungen zur Analyse von Stirnbildern.

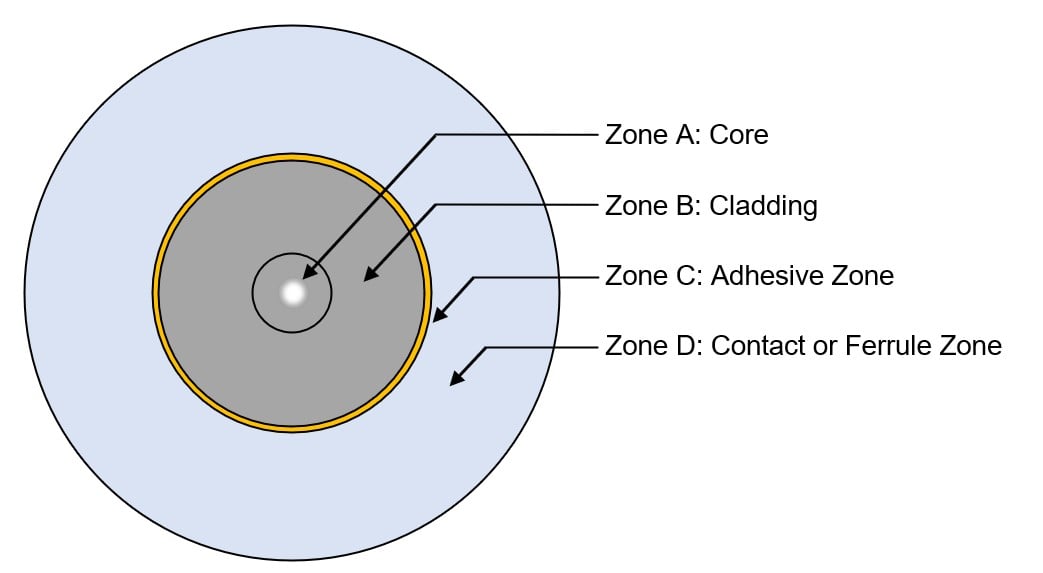

Wie alle Standards wird der Standard 61300-3-35 überarbeitet und aktualisiert. In der 2009 (ersten) Ausgabe wurden Verfahren zur quantitativen Beurteilung der Qualität der Faserendfläche und zur Bestimmung zulässiger Oberflächendefekte (Kratzer, Gruben und Ablagerungen) eingeführt, die die optische Leistung beeinträchtigen können. In der zweiten Ausgabe in 2015 (61300-3-35:2015) wurden spezifische Kriterien für die Einstufung der Sauberkeit basierend auf der Qualität und Größe von Kratzern (permanente Oberflächenmerkmale) und Defekten (Partikel und Schmutz) innerhalb von vier verschiedenen Zonen (Bereichen) einer Faserendfläche eingeführt: Zone A (Kern), Zone B (Verkleidung), Zone C (Klebstoff) und Zone D (Kontakt/Klemme). An den Kern der Faser, in dem das Signal übertragen wird, werden die höchsten Anforderungen gestellt.

IEC 61300-3-35:2015 abgestufte Fasersauberkeit auf der Grundlage der Qualität und Größe von Kratzern und Defekten in vier verschiedenen Zonen der Endfläche.

Die in IEC beschriebenen Reinheitskriterien 61300-3-35:2015 variierten je nach Steckertyp und Fasergröße. Bei Singlemode-Glasfaserendflächen mit kleineren Kernen hat der Standard Kratzer oder Defekte innerhalb der Kernzone verboten. Multimodus-Glasfaserendflächen mit größeren Kernen können Kratzer von weniger als oder gleich 3 Mikrometer (mm) und bis zu vier Defekte von weniger als oder gleich 5 mm aufweisen.

Während diese Kriterien Konsistenz bei der Beurteilung der Fasersauberkeit boten, ist das manuelle Zählen und Messen von Kratzern und Defekten in jeder Zone unter Verwendung eines Mikroskops zeitaufwändig und anfällig für menschliche Fehler. Automatisierte Lösungen wie die Fluke Networks FI-3000 / FI2-7300 FiberInspector™ Ultra Camera und FI-7000 FiberInspector™ Pro verwenden einen algorithmischen Prozess, der Glasfaserendflächen basierend auf den IEC 61300-Kriterien klassifiziert und zertifiziert und automatische PASS/FAIL 3-35 Ergebnisse liefert.

Was hat sich mit der dritten Ausgabe der IEC 61300-3-35 geändert?

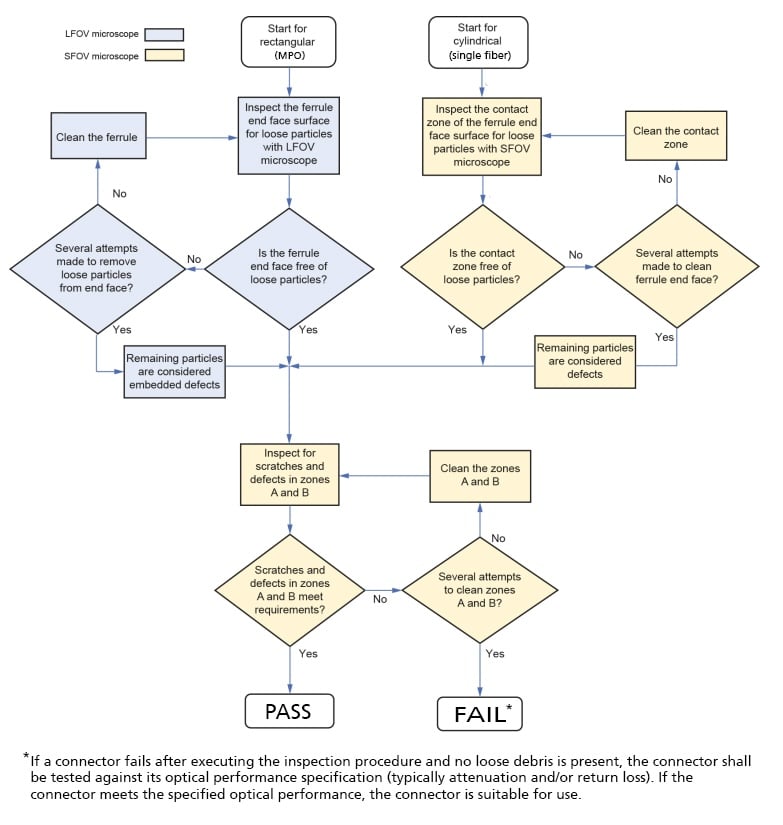

Zu den wichtigsten Änderungen in der dritten und letzten Ausgabe der Norm, IEC 61300-3-35:2022, gehören die Entfernung von Zone C (Klebemittel) und Zone D (Kontakt) aus den PASS/FAIL-Kriterien. Dies ist eine logische Anpassung, da eine Kontamination in diesen Bereichen in der Regel die Übertragung des Lichtsignals durch den Kern des Steckers nicht behindert. Der Standard empfiehlt nun zunächst die Inspektion der gesamten Zone D (Kontaktbereich) und den Versuch, lose Partikel zu entfernen, die in die kritischeren Zonen A und B (Kern und Verkleidung) wandern können. Wenn mehrere Versuche, die Kontaktzone zu reinigen, erfolglos sind, gelten die Partikel als eingebettete Defekte und als akzeptabel. Die Inspektion kann dann zu Zone A und Zone B übergehen, die immer noch PASS/FAIL-Kriterien haben, basierend auf der Größe und Anzahl der Kratzer und Defekte.

Bei rechteckigen Steckverbindern (wie Multifaser-Steckverbindern oder MPOs) empfiehlt IEC 61300-3-35:2022 die Inspektion des gesamten Klemmrings und den Versuch, lose Partikel zu entfernen, bevor Zone A und Zone B auf einzelnen Stirnflächen überprüft werden. MPOs verfügen über eine viel größere Oberfläche, und lose Partikel überall auf dem Klemmring können zu einzelnen Faserendflächen wandern, was zu Luftspalten führt, die die Einfügungsdämpfung und Rückflussdämpfung erhöhen können. Wenn mehrere Versuche zur Reinigung der Klemmhülse erfolglos sind, gelten diese Partikel auch als eingebettete Defekte und akzeptabel.

Zur Prüfung des gesamten Klemmrings auf MPOs 61300335 ermöglicht IEC Mikroskope mit einem großen Sichtfeld (LFOV) von mindestens 6,4 x 2,5 mm und der Fähigkeit, Rückstände von 10 mm Durchmesser zu erkennen. Mikroskope mit einem kleinen Sichtfeld (SFOV) von mindestens 250 μm und der Fähigkeit, Defekte von 2μm im Durchmesser und Kratzern von 3μm Breite zu erkennen, sind weiterhin erforderlich, um die Kontaktzone an Einfaseranschlüssen und die Kern- und Verkleidungszonen für alle Stirnflächen zu überprüfen.

Die spezifischen Kriterien für Zone A und Zone B sind ebenfalls etwas weniger streng und in IEC besser definiert 61300-3-35:2022. Wie in der Tabelle unten für Multimode-Glasfaser-Endflächen gezeigt, erlaubte die vorherige Ausgabe keine Kratzer innerhalb von Zone A größer als 3mm, während die neueste Ausgabe jetzt vier Kratzer gleich oder kleiner als 4mm und keine größer als 5 mm zulässt. Auch die Gesamtgröße der Verkleidungszone wird in der neuesten Ausgabe leicht reduziert, da Verunreinigungen am Rand der Verkleidung das Lichtsignal nicht wesentlich beeinflussen.

|

IEC 61300-3 Kriterien für Multimodus-Glasfaser-Endflächeninspektion |

|||||

|

Zone |

Mängel |

Kratzer |

|||

|

Ausgabe 2, 2015 |

Ausgabe 3, 2022 |

Ausgabe 2, 2015 |

Ausgabe 3, 2022 |

||

|

A: Core |

4 ≤ 5 µm |

Keine Grenzen < 2 µm 4 von 2 bis 5μm Keine > 5 µm |

Keine Begrenzung ≤ 3 µm |

Keine Grenzen < 3 µm

4 ≤ 4 µm |

|

|

B: Mantel |

Keine Grenzen < 2 µm |

Keine Begrenzung ≤ 25 µm Keine > 25 µm |

Keine Begrenzung ≤ 5 µm |

Keine Begrenzung |

|

|

C: Klebstoff |

Keine Begrenzung |

Keine Begrenzung |

Keine Begrenzung |

Keine Begrenzung |

|

|

D: Kontakt |

Keine ≥ 10 μm μm |

Keine Begrenzung |

Keine Begrenzung |

Keine Begrenzung |

|

Die bemerkenswerteste Änderung in IEC 61300-3-35:2022 ist eine Sprache, die es ermöglicht, dass ein Stecker, der von losem Schmutz gereinigt wurde, aber die Inspektion nicht bestanden hat, weiterhin verwendet wird, wenn er optische Leistungstests für Einfügungsverlust und Rückflussverlust besteht. Mit anderen Worten, die optische Leistung eines Steckers hat jetzt Vorrang vor einer fehlgeschlagenen Inspektion.

Warum hat sich IEC 61300-3-35 geändert?

Die Änderungen in IEC 61300-3-35:2022 wurden implementiert, um eine empfohlene Prüfmethode für MPO-Steckverbinder bereitzustellen, den Inspektions- und Reinigungsworkflow zu rationalisieren und unnötigen und kostspieligen Kabel- und/oder Geräteaustausch zu vermeiden.

Eine der Herausforderungen bei früheren Ausgaben war, dass Techniker in einer scheinbar endlosen Schleife von Inspektion, Reinigung und erneuter Inspektion eingeschlossen werden konnten – selbst wenn die Kontamination nur im Kontaktbereich lag. Mit einem vereinfachten Arbeitsablauf können Techniker den gesamten Klemmring oder Kontaktbereich inspizieren, versuchen, lose Rückstände zu entfernen, und dann nur die kritischen Zonen A und B (Kern und Verkleidung) inspizieren.

Darüber hinaus bedeutet das Vorhandensein eines Defekts oder Kratzers auf einer Faserendfläche nicht notwendigerweise, dass es genug des Lichtsignals blockiert, um die Leistung zu beeinträchtigen. Da nun weniger strenge Anforderungen und optische Leistung (Einsetzverlust und Rückflussverlust) Vorrang haben, ist es nicht erforderlich, Kabel und/oder Geräte auszutauschen, wenn die Verbindung wie erwartet funktioniert. Die Änderungen verbessern auch die Wiederholbarkeit von Prüfgeräten und helfen, Fehlschläge zu vermeiden.

IEC 61300-3-35:2022 vereinfacht den Inspektions- und Reinigungsprozess am Glasfaserende. Quelle: Internationale Elektrotechnische Kommission, aus der Norm IEC 61300-3-35:2022.

Was bedeuten Änderungen an IEC 61300-3-35 für Sie?

Diese Änderungen an der IEC 61300-3-35 sollten Ihren Inspektions- und Reinigungsprozess vereinfachen und Ihnen helfen, Zeit und Geld zu sparen, indem Sie einen endlosen Zyklus von „Inspektion, Reinigung und Inspektion“ vermeiden – und die Notwendigkeit des Austauschs von Anschlüssen, Patchkabeln, Geräten und anderen Komponenten durch Glasfaser-Endflächen reduzieren.

Sie müssen sich auch keine übermäßigen Sorgen um diese Änderungen machen. Die Glasfaser-Inspektionswerkzeuge von Fluke Networks wurden alle aktualisiert, um automatisiertes PASS/FAIL auf der Grundlage der neuesten Ausgabe von IEC 61300-3-35 bereitzustellen. Darüber hinaus hat ein bestandener Leistungstest mit Ihrem Glasfaser-Zertifizierungstester Vorrang vor allen Prüfergebnissen. Eine fehlgeschlagene Inspektion wird jedoch auf Ihren Testergebnissen angezeigt, was bei der zukünftigen Fehlersuche helfen kann.

Obwohl die Inspektion einfacher geworden ist und einige der Anforderungen weniger streng sind, ist es wichtig, jede Faserendfläche gemäß dem empfohlenen Prozess zu überprüfen und sie bei Bedarf zu reinigen. Fluke Networks Fiber Optic Cleaning Kits enthalten alles, was Sie für eine optimale Nass- und Trockenreinigung benötigen, einschließlich Quick Clean™-Werkzeuge für verschiedene Anschlusstypen, LWL-Lösungsmittelstift mit speziell formulierter Faserreinigungslösung und praktischer Reinigungswürfel/-karte.

Mehr erfahren

- • Prüfgeräte für die Faserzertifizierung von Fluke Networks

- • Fiber Optic Cleaning Kits von Fluke Networks

- • White Paper: Normgerechte Zertifizierung und Empfohlene Vorgehensweisen

- • Auswahl des besten Glasfaserendosimeters für die heutige Glasfaserinspektion.

- • Wie Sie Ihr Kabel- und Glasfasernetzprüfgerät reinigen.