Mitigation für elektromagnetische Interferenz bei industriellen Ethernet-Kabeln

9. April 2020 / Allgemein, Norm und Zertifizierung, Industrienetzwerke

Während standardmäßige und industrielle Installationen von Ethernet viele der gleichen Eigenschaften wie Frame-Größen, Signalpegel und Datenraten aufweisen, gibt es auch erhebliche Unterschiede. Einer davon ist die physische Umgebung, in der das Verkabelungssystem betrieben wird.

Die internationalen Normen TIA1005 und ISO 11801:3 erklären, was generell unter den M.I.C.E.-Anforderungen für industrielle Ethernet-Kabelsysteme zu verstehen ist. „M“ steht für die mechanische Umgebung. Kabel können massiven mechanischen Kräften ausgesetzt sein, wie Stößen, Quetschungen oder so banalen Dingen wie wiederholtem Biegen und Brechen. „I“ steht für „ingress“, Eindringen, und bezieht sich auf die Tatsache, dass Steckverbinder in der Lage sein müssen, das Eindringen von Flüssigkeiten, Staub und Aerosolen aus Bereichen zu blockieren, in denen sie empfindliche Elektronik beschädigen können. Chemische und klimatische Bedenken bilden das „C“ und beziehen sich auf raue Temperaturen, Feuchtigkeit und Chemikalien, die die Verkabelung im Büro beschädigen können.

Das bringt uns zu „E“, was sich auf elektromagnetische Interferenz und elektrostatische Entladung bezieht. Geräte wie Motortreiber, Schweißgeräte und Induktionsheizungen sind die schlimmsten Erzeuger von elektromagnetischem Rauschen, das die Netzwerkleistung beeinträchtigen kann. In einer Büroumgebung ist die Anzahl solcher Lärmquellen fast Null. Außerdem können elektrische Stromkabel, die diese Geräte versorgen, Magnetfelder erzeugen, die die Datenübertragung stören.

Schauen wir uns eine typische Situation an. Wenn man ein Ethernet-Kabel (einen metallischen Leiter) installiert, das durch ein Magnetfeld verläuft (z. B. neben einem großen Motor), wird im Kabel ein elektrischer Strom erzeugt, wodurch das Ethernet-Signal (das ebenfalls ein elektrischer Strom ist) verzerrt wird. Was bedeutet das für die Datenübertragung? Die Integrität des Datenpakets wird beeinträchtigt und es kann zu intermittierender Kommunikation kommen. In einem Büro bedeutet dies in der Regel eine erneute Übertragung des Pakets, was vom Benutzer wahrscheinlich nicht einmal bemerkt wird. In einer industriellen Umgebung, in der das Timing aufgrund mechanischer Prozesse kritisch ist, könnte dies zu Spritzen, einer fehlgeschlagenen Schweißnaht oder sogar zu einer Abschaltung der Anlage führen.

Die Vermeidung von Lärmproblemen ist offensichtlich wichtig für die Industrieautomation, und es gibt eine Reihe von Möglichkeiten, das Problem anzugehen. Die meisten Installationen werden erfolgreich mit UTP-Verkabelung betrieben, da sie kostengünstig, einfach zu installieren und zu warten sind und es keine Probleme gibt, die bei anderen Methoden auftreten. Neuere UTP-Kabel können auch eine bessere Störfestigkeit bieten. Aber sehen wir uns zunächst andere Ansätze an.

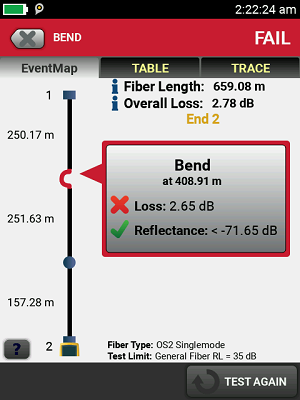

Glasfaserkabel sind gegenüber elektromagnetischen Interferenzen vollkommen unempfindlich und stellen mit Abstand die vollständigste Lösung für „E“-Probleme dar. Allerdings hat die Glasfaserverkabelung einige Nachteile. Erstens ist es teurer. Nicht unbedingt für die Verkabelung selbst, aber die Elektronik für den Anschluss an Glasfaser ist in der Regel viel teurer und für viele industrielle Geräte möglicherweise nicht verfügbar. Faser-zu-Kupfer-Transceiver können dieses Problem lösen, aber sie verursachen zusätzliche Kosten und einen weiteren Fehlerpunkt, der ebenfalls Strom benötigt. Ein weiteres Problem bei Glasfasern ist, dass sie spezielle Werkzeuge für die Installation und Fehlerbehebung erfordern, was kostspielig sein kann. Und Fasern sind sehr empfindlich gegenüber Verunreinigungen durch Staub oder Feuchtigkeit an den Endflächen, was in industriellen Umgebungen ein erhebliches Problem darstellen kann. Techniker benötigen auch Fachwissen, um mit Fasern zu arbeiten, obwohl einige neuere Geräte es beispielsweise leicht machen, Fehler zu finden (Abbildung 1).

Abbildung 1. Fortgeschrittene OTDRs wie das OptiFiber™ Pro zeigen Probleme in leicht verständlichen Grafiken an.

Eine Vermeidung von Störungsquellen kann ihre Auswirkungen ebenfalls reduzieren. Eine sorgfältige Verlegung der Verkabelung weg von EMI-Quellen wie etwa frequenzvariablen Antrieben (VFD), Hochleistungskabeln und Schweißgeräten kann Interferenzen und Paketverluste reduzieren. Das Problem ist, dass man sich nie ganz sicher sein kann, wie weit dies ausreicht. Und neue Geräte, die EMI verursachen, könnten in Zukunft hinzugefügt oder näher an das Kabel herangeführt werden, was zu Problemen führen könnte.

Abgeschirmte/filtrierte Verkabelung kann Störungen fast beseitigen. Die Abschirmung wirkt wie ein Käfig, der verhindert, dass elektromagnetisches Rauschen in die Kabel gelangt, diese Energie absorbiert und über einen niederohmigen Pfad zur Erde leitet. In besonders störungsreichen Umgebungen funktioniert eine Kombination aus Folien- und Geflechtabschirmungen besser, um das Kabel vor EMI zu schützen und einen Erdungspfad mit niedriger Impedanz bereitzustellen. In Umgebungen mit mittlerer Störungsanfälligkeit kann eine Folienabschirmung insgesamt ausreichend sein. Allerdings ergeben sich durch Schirmungen ganz eigene Herausforderungen. Aufgrund der unterschiedlichen Erdungsspannungen in einer Fabrik muss die Erdung vorsichtig angegangen werden. Ein geschirmtes Kabel muss geerdet werden, um effizient zu arbeiten und die Datenübertragung zu schützen, aber sollte man das Kabel an einem Ende oder an beiden Enden erden? Jede Anwendung weist ihre ganz eigenen Umgebungsstörungen auf, und Erdungssituationen erfordern Ingenieurpraktiken und Erfahrung, um die Entscheidung zu treffen.

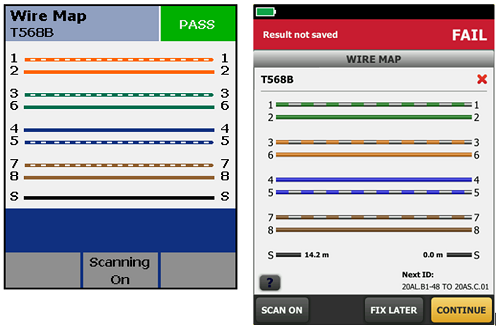

Industrielle Ethernet-Protokolle (Ethernet/IP, Profinet, Modubus TCP) bieten auch Empfehlungen für die Schirmerdung, um die Immunität gegen Erdverschiebungen zu maximieren. Diese umfangreichen und teueren Erdungstechniken verhindern, dass Erdschleifen Probleme verursachen. Eine Empfehlung ist das Abschneiden des Außenmantels, um die Abschirmung freizulegen, und das anschließende Einklemmen des Kabels in einen Kupferblock, der an mehreren Stellen auf jeder Kabelstrecke mit einer 8 mm dicken Kupfererdung verbunden ist, ein zeit- und kostenaufwändiger Ansatz. Auch das Testen der Kabelabschirmung kann schwierig sein. Unser DSX CableAnalyzer™ bietet die einzigartige Möglichkeit, die Kontinuität der Erdung entlang des Kabelweges zu messen, um sicherzustellen, dass die Erdung ordnungsgemäß durchgeführt wird (Abbildung 2).

Abbildung 2. Ältere Tester (links) verwenden einen einfachen Widerstandstest, um die Bodendurchgängigkeit zu prüfen, die durch alternative Bodenwege „ausgetrickst“ werden kann. Der DSX CableAnalyzer (rechts) kann Schirmfehler auch bei Vorhandensein alternativer Massepfade lokalisieren.

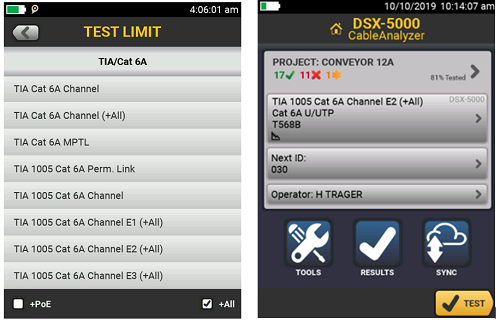

Hochausgeglichene UTP-Kabel kann gegen EMI resistent sein und darüber hinaus die Probleme mit Erdverschiebungen und Erdschleifen mindern, die bei Steueranwendungen und abgeschirmten Kabeln üblich sind. Die meisten Hersteller empfehlen UTP-Kabel, und hochsymmetrische Kabel bieten eine zusätzliche Schutzmaßnahme. Um ein Kabel auf Störfestigkeit zu prüfen, kann eine Gleichgewichtsmessung der Transversalkonversionsdämpfung (TCL) und der Equal Level Transversalkonversionsdämpfung (ELTCTL) durchgeführt werden. Hersteller von Verkabelungen werden die Leistung ihres Kabels in einer von drei Stufen angeben: E1 für Büros, E3 für Umgebungen mit hoher EMI-Belastung und E2 für dazwischen. Unsere DSX CableAnalyzer können Feldtests von TCL und ELTCTL durchführen, um die Störfestigkeit zu überprüfen und festzustellen, ob eine Kabelverbindung in geräuschvollen Umgebungen eine ausreichende Leistung erbringt (Abbildung 3).

Abbildung 3. TIA-Grenzwerte für E1 bis einschließlich E3 können im DSX CableAnalyzer ausgewählt werden.

Wenn Sie mehr darüber erfahren möchten, wie elektromagnetische Störungen in einer industriellen Umgebung gemildert werden können und wie ein Feldkabeltester Ihnen helfen kann, intermittierende Kommunikation zu verhindern, zögern Sie nicht, uns zu kontaktieren.